Los agregados pétreos son componentes fundamentales en una amplia gama de proyectos de ingeniería civil. Se definen como materiales granulares, ya sea de origen natural o artificial, que se utilizan en diversas aplicaciones de construcción, incluyendo la elaboración de concretos, mezclas asfálticas, rellenos y capas de base y sub-base. Estos materiales juegan un papel crucial en la ingeniería civil al proporcionar resistencia, durabilidad y estabilidad a las estructuras construidas.

Tipos de Agregados Pétreos:

Existen diferentes tipos de agregados pétreos, cada uno con características específicas que los hacen adecuados para distintas aplicaciones en la construcción:

- Grava: La grava consiste en fragmentos de rocas con forma angular o redondeada, con tamaños que van desde unos pocos milímetros hasta varios centímetros. Se utiliza en una variedad de aplicaciones civiles, como:

- Construcción de capas base y sub-base en carreteras, pistas y plataformas.

- Como agregado en concretos para obras civiles, como edificios, puentes y estructuras de contención.

- Como material de drenaje en sistemas de drenaje superficial y subsuperficial.

- En la fabricación de prefabricados de hormigón para la construcción de elementos estructurales.

- Arena: La arena es un material granular fino compuesto principalmente por partículas de cuarzo. Sus aplicaciones en ingeniería incluyen:

- Elaboración de morteros para la unión de bloques y ladrillos en albañilería.

- Mezclas de concreto para la construcción de elementos estructurales y superficies de pavimentos.

- En la fabricación de morteros asfálticos para la pavimentación de calles, aceras y áreas de estacionamiento.

- Como material de relleno en la construcción de terraplenes y en la compactación de suelos para mejorar su capacidad portante.

- Piedra triturada: Es un agregado obtenido mediante la trituración mecánica de rocas de gran dureza como el granito, el basalto o la caliza. Sus usos en ingeniería civil son diversos:

- Construcción de bases y sub-bases de carreteras, aeropuertos y plataformas industriales.

- En la fabricación de concretos asfálticos para pavimentos flexibles y rígidos.

- Como material de relleno y estabilización en proyectos de geotecnia y obras de contención.

- En la elaboración de concretos hidráulicos para obras hidráulicas como presas, canales y estructuras de protección contra inundaciones.

- Escoria: Es un subproducto de la industria siderúrgica que se utiliza como agregado en la construcción debido a sus propiedades específicas:

- Mejora la adherencia del asfalto en las capas de pavimento, proporcionando una mayor durabilidad y resistencia a la fatiga.

- Reduce la permeabilidad del pavimento, disminuyendo el riesgo de infiltración de agua y la formación de baches.

- Se utiliza como material de relleno en obras de terraplenado y en la construcción de estructuras de contención.

Los agregados pétreos son componentes esenciales en una amplia gama de proyectos, proporcionando resistencia, durabilidad y de las obras a lo largo del tiempo. La selección del tipo adecuado de agregado pétreo depende de varios factores, como las especificaciones del proyecto, las condiciones del sitio, los requisitos de rendimiento del material, la disponibilidad local y especificaciones técnicas.

Obtención de Agregados Pétreos

La obtención de la materia prima para la producción de agregados pétreos es un paso esencial en la industria de la construcción. Estos materiales se obtienen principalmente de bancos de roca, yacimientos naturales en lechos de ríos o depósitos de aluvión, así como de conglomerados. En menor medida, también se utilizan escorias de alto horno y productos sintéticos derivados de la cocción de materiales sílico-aluminosos en hornos rotatorios.

Antes de iniciar el proceso de extracción, es fundamental comprender las características de la materia prima, que suele consistir en roca, como se mencionó previamente. Este conocimiento es crucial para garantizar la calidad y adecuación de los agregados para su uso en la fabricación de concretos, mezclas asfálticas y otras aplicaciones en la infraestructura civil.

Clasificación de las rocas para la obtención de Agregados Pétreos

La clasificación de rocas para la obtención de agregados pétreos es un paso fundamental, ya que determina la calidad y las propiedades de los materiales que serán utilizados. Esta clasificación se basa en su origen y proceso de formación, lo que nos permite categorizarlas en tres principales categorías geológicas: rocas ígneas, rocas sedimentarias y rocas metamórficas.

a) Rocas Ígneas:

Las rocas ígneas se forman a partir del enfriamiento y solidificación del magma o lava. El magma es material fundido que se encuentra debajo de la superficie terrestre, mientras que la lava es magma que ha alcanzado la superficie. Las rocas ígneas pueden clasificarse según su lugar de formación y su composición mineralógica.

Entre las rocas ígneas utilizadas en el ámbito de la construcción se encuentran:

- Granito: Esta roca ígnea, compuesta principalmente de cuarzo, feldespato y mica. El granito se caracteriza por su alta resistencia a la compresión, durabilidad y buena adherencia en mezclas de concreto. Es empleado en una amplia gama de aplicaciones, desde la construcción de cimientos hasta la elaboración de estructuras de contención y obras hidráulicas.

- Basalto: El basalto es una roca ígnea de grano fino y color oscuro que se forma a partir de la solidificación de lava volcánica. Debido a su alta resistencia, durabilidad y capacidad para proporcionar una buena base para el pavimento. También se emplea en la fabricación de concretos hidráulicos y en otras obras que requieren materiales duraderos y de alta resistencia.

- Riolita: La riolita es una roca ígnea extrusiva que se compone principalmente de cuarzo y feldespato alcalino. Aunque menos común en comparación con otras rocas, la riolita puede ser utilizada como un agregado pétreo en la ingeniería civil. Su resistencia a la compresión y durabilidad la hacen adecuada para ciertas aplicaciones donde se requieren propiedades específicas en la construcción de infraestructuras.

- Andesita: Entre las rocas ígneas, la andesita destaca por su composición de grano fino a grueso, conformada principalmente por minerales como plagioclasa, hornblenda y biotita. Este material es empleado pricipalmente en la construcción de carreteras, pavimentos y estructuras de contención. La andesita es valorada por su resistencia, durabilidad y capacidad para proporcionar una base sólida.

b) Rocas Sedimentarias:

Las rocas sedimentarias se forman a partir de la acumulación y cementación de sedimentos, que pueden ser fragmentos de rocas preexistentes, restos de organismos o materiales disueltos en agua. Estos sedimentos se compactan y endurecen con el tiempo para formar rocas sedimentarias.

Alguna de las rocas sedimentarias implementadas en obras civiles, son:

- Caliza: Esta roca sedimentaria está compuesta principalmente de carbonato de calcio. La caliza se caracteriza por su disponibilidad, facilidad de trituración y capacidad para compactarse en capas uniformes. Es empleada en la construcción de bases y sub-bases de carreteras, así como en la elaboración de concretos y morteros. Es especialmente adecuada para aplicaciones que requieren buen drenaje y estabilidad, como carreteras secundarias, plataformas industriales y áreas de estacionamiento.

- Dolomita: Esta roca sedimentaria, compuesta principalmente de carbonato de calcio y magnesio, es utilizada como agregado pétreo en la construcción de carreteras debido a su resistencia y capacidad para proporcionar una buena estabilidad y drenaje en las capas de base y sub-base. La dolomita es especialmente útil en proyectos que requieren resistencia a la erosión y estabilidad en condiciones de carga variable, como terraplenes y taludes de carreteras.

- Arenisca: La arenisca es una roca sedimentaria que se caracteriza por su composición de granos de cuarzo y feldespato cementados por sílice, carbonato de calcio o arcilla. Su versatilidad y facilidad de tallado la hacen ideal para diferentes aplicaciones. Desde la construcción de edificios hasta el revestimiento de pavimentos, la arenisca destaca por su resistencia y durabilidad en diversas condiciones ambientales.

c) Rocas Metamórficas:

Las rocas metamórficas se forman a partir de la transformación de rocas preexistentes mediante altas presiones, altas temperaturas o la acción de fluidos químicos. Estos factores modifican la composición mineralógica y la estructura de la roca original, dando lugar a nuevas texturas y estructuras.

Ejemplos de rocas metamórficas que se implementan en construcción, incluyen:

- Cuarcita: Formada a partir de arenisca mediante procesos de metamorfismo, la cuarcita es conocida por su alta resistencia y durabilidad. Este material se utiliza en aplicaciones de alta exigencia, como la construcción de estructuras de carga pesada y pavimentos sometidos a un intenso tráfico vehicular.

- Pizarra: La pizarra es una roca metamórfica formada a partir de arcilla y lutita mediante procesos de metamorfismo. Aunque menos común, la pizarra se utiliza como agregado pétreo en la construcción de carreteras en ciertas regiones debido a su resistencia y durabilidad. La pizarra es adecuada para aplicaciones que requieren resistencia a la compresión y resistencia al desgaste, como revestimientos de pavimentos y muros de contención.

- Esquisto: En el ámbito de la ingeniería geotécnica, el esquisto es una roca metamórfica ampliamente utilizada. Formado a partir de arcilla y lutita mediante procesos de metamorfismo, el esquisto es apreciado por su capacidad para resistir la compresión y su estabilidad geotécnica. Es comúnmente empleado en la estabilización de taludes y rellenos de terraplenes, donde se requiere una resistencia sólida y una estabilidad duradera.

- Gneis: El gneis es una roca metamórfica que destaca por su resistencia, durabilidad y capacidad para resistir las cargas mecánicas y ambientales. Formado a partir de rocas ígneas o sedimentarias mediante procesos de metamorfismo, el gneis es un material ampliamente utilizado en la construcción civil. Desde la construcción de carreteras hasta la elaboración de pavimentos, el gneis se destaca por su versatilidad y rendimiento.

- Mármol: El mármol es una roca metamórfica conocida por su belleza estética, durabilidad y resistencia a la compresión. Ampliamente utilizado en aplicaciones arquitectónicas, como el revestimiento de edificios y monumentos, el mármol es apreciado por su elegancia y sofisticación.

La selección de la roca adecuada para la producción de agregados pétreos depende de varios factores, incluyendo la disponibilidad local, las características geológicas del área, los requisitos de diseño y las especificaciones técnicas del proyecto. Es importante realizar un análisis detallado de las propiedades físicas y mecánicas de las rocas para garantizar que cumplan con los estándares de calidad y rendimiento exigidos en la construcciones civiles.

Extracción

El proceso de obtención de agregados pétreos implica varias etapas que van desde la identificación y selección de la fuente de extracción hasta la preparación de los materiales para su uso en proyectos. Las principales etapas del proceso son:

- Preparación del sitio: Antes de comenzar la extracción, se realiza una preparación del sitio que implica la limpieza y nivelación del terreno. También se pueden construir accesos viales y plataformas para el movimiento seguro de maquinaria y equipo.

- Técnicas de extracción: La extracción de agregados pétreos puede realizarse de varias maneras, dependiendo de factores como el tipo de roca, la topografía del terreno y la cantidad requerida de material. Las técnicas comunes incluyen:

– Extracción a cielo abierto: Se utiliza cuando la roca está cerca de la superficie y se puede extraer mediante la remoción de capas de suelo y roca superficial. Esto puede implicar el uso de excavadoras, bulldozers y volquetes para retirar el material sobreyacente y exponer la roca deseada.

– Extracción subterránea: Se emplea cuando la roca está ubicada a una profundidad considerable bajo la superficie. Se utilizan túneles y galerías para acceder a las vetas de roca, y maquinaria especializada como perforadoras y cargadores para extraer el material.

- Voladuras controladas: En muchos casos, la extracción de roca se realiza mediante el uso de explosivos en voladuras controladas. Este método implica la perforación de agujeros en la roca, la carga de explosivos y la detonación controlada para fragmentar la roca en tamaños manejables para su posterior extracción y procesamiento.

- Manejo de desechos: Durante el proceso de extracción, se generan desechos en forma de material estéril o sobrante. Este material se gestiona de manera adecuada para minimizar el impacto ambiental. Puede ser reutilizado en rellenos, rehabilitación de áreas degradadas o en otras aplicaciones, dependiendo de sus características.

- Control ambiental: Es fundamental implementar medidas de control ambiental durante la extracción para minimizar los impactos negativos en el entorno natural. Esto puede incluir la revegetación de áreas afectadas, la conservación de la biodiversidad local y la gestión responsable del agua y los residuos.

- Seguridad laboral: La extracción de agregados pétreos puede ser peligrosa si no se toman las precauciones adecuadas. Se deben seguir estrictos protocolos de seguridad para proteger la salud y la seguridad de los trabajadores, incluyendo el uso de equipos de protección personal, capacitación en manejo de maquinaria y procedimientos de emergencia.

La extracción de agregados pétreos es un proceso complejo que requiere planificación, tecnología adecuada y cumplimiento de normativas ambientales y de seguridad. Un manejo responsable de este proceso es esencial para garantizar el suministro sostenible de materiales para la construcción de infraestructuras.

¿Qué tipo de equipos se utiliza trituración del Agregado Pétreo?

El equipo de trituración es fundamental en el proceso de extracción y procesamiento de agregados pétreos, ya que permite reducir el tamaño de las rocas extraídas para obtener el material deseado para su uso en la construcción. Existen diferentes equipos para el triturado, algunos de estos son:

Trituradoras de mandíbulas:

Estas máquinas consisten en una mandíbula fija y otra móvil, que comprimen y aplastan la roca contra una placa fija. Las trituradoras de mandíbulas son ideales para la trituración inicial de rocas de gran tamaño y alta dureza. Son ampliamente utilizadas en la etapa primaria de procesamiento de agregados pétreos.

Trituradoras de impacto

Las trituradoras de impacto funcionan mediante el impacto entre la roca y un rotor giratorio de alta velocidad. Este impacto provoca la fractura de la roca en fragmentos más pequeños. Estas trituradoras son eficaces para la trituración de rocas duras y abrasivas, y se utilizan tanto en la etapa primaria como secundaria de procesamiento.

Trituradoras cónicas

También conocidas como trituradoras de cono, estas máquinas funcionan mediante la compresión de la roca entre un manto cónico y un revestimiento de tazón. Las trituradoras cónicas son ideales para la trituración secundaria y terciaria de rocas de tamaño medio a grande. Proporcionan un producto final uniforme y de alta calidad.

Trituradoras de impacto de eje vertical (VSI)

Las trituradoras VSI utilizan un rotor de alta velocidad y cámaras de trituración específicas para generar un impacto de alta velocidad en la roca. Este proceso de trituración por impacto es eficiente para producir agregados con formas cúbicas y alto grado de reducción. Son ampliamente utilizadas en la producción de agregados finos y para la conformación de agregados para la construcción de carreteras.

Cribas vibratorias

Estas máquinas se utilizan para clasificar y separar los agregados triturados según su tamaño. Las cribas vibratorias funcionan mediante la vibración de una malla o tamiz, que permite que los materiales de tamaño adecuado pasen a través de ella, mientras que los materiales más grandes son retenidos y retornados al proceso de trituración para su posterior reducción.

Alimentadores de banda

Los alimentadores de banda se utilizan para alimentar el material a las trituradoras de manera controlada y uniforme. Estos dispositivos regulan el flujo de material y evitan la sobrecarga de las trituradoras, lo que contribuye a una operación más eficiente y segura del equipo de trituración.

Es importante seleccionar el equipo de trituración adecuado según las características del material a procesar, el tamaño de alimentación requerido y la capacidad de producción deseada. Además, se debe mantener y operar el equipo de manera adecuada para garantizar su rendimiento óptimo y prolongar su vida útil.

¿Qué Características Influyen en la Selección del Equipo de Trituración para Agregados Pétreos?

La selección del equipo de trituración es crucial para lograr resultados eficientes y de alta calidad en la producción de agregados pétreos. Varios factores influyen en la elección del equipo de trituración adecuado para una aplicación específica, entre los principales se encuentran las características del material, como la dureza y la abrasión del mismo:

Dureza del Material:

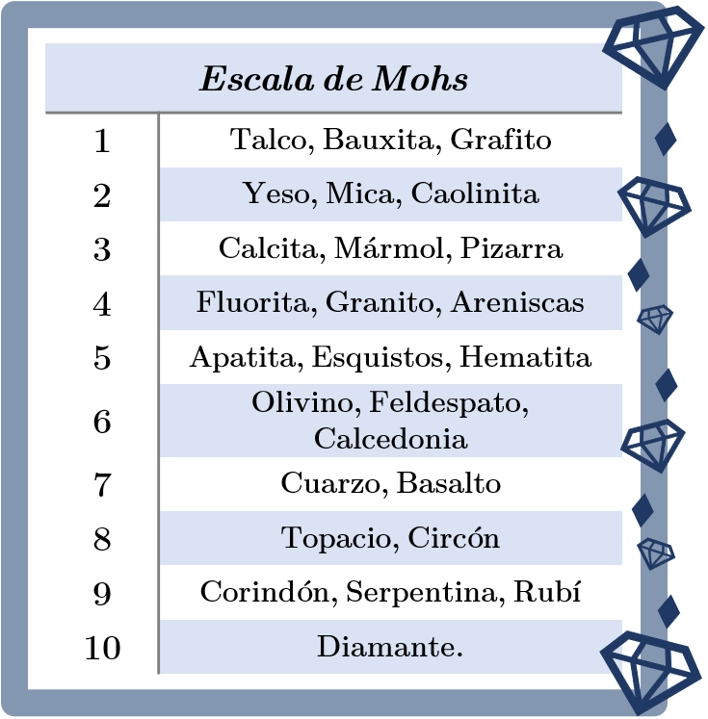

La dureza del material es otro factor crucial que influye en el proceso de trituración. Se refiere a la resistencia que ofrece un material a ser deformado, rayado o penetrado por otro cuerpo. En el contexto de la trituración, la dureza del material afecta la capacidad de los equipos de trituración para reducir el tamaño de las partículas de manera efectiva.

Materiales más duros requieren equipos de trituración más robustos y resistentes al desgaste para poder ser procesados eficientementes.

La dureza del material se puede medir utilizando varios métodos, como la escala de Mohs, la escala de dureza Vickers o la escala de dureza Brinell. Los fabricantes de equipos de trituración suelen proporcionar recomendaciones sobre qué tipo de equipo es más adecuado para manejar materiales de diferentes durezas.

Abrasividad del Material:

Al decir que un material es abrasivo, se refiere a la capacidad de un material para desgastar o erosionar las superficies con las que entra en contacto durante el proceso de trituración. Materiales altamente abrasivos pueden acelerar el desgaste de los componentes del equipo de trituración, lo que puede afectar negativamente la eficiencia operativa y aumentar los costos de mantenimiento.

Algunos materiales comunes con alta abrasividad incluyen cuarzo, basalto, granito y minerales metálicos. Para manejar estos materiales, es necesario utilizar equipos de trituración con materiales resistentes al desgaste y diseñados específicamente para soportar condiciones abrasivas. Además, es importante realizar un monitoreo regular del desgaste de los componentes del equipo y llevar a cabo un mantenimiento preventivo para minimizar el impacto de la abrasión en la eficiencia y vida útil del equipo.

Los fabricantes de equipos de trituración suelen proporcionar información sobre la capacidad de sus equipos para manejar materiales abrasivos específicos, así como recomendaciones sobre los tipos de revestimientos y materiales de desgaste más adecuados para cada aplicación.

Entre otros factores que influyen en la selección del equipo de trituración encontramos:

- Tamaño de Alimentación: El tamaño máximo del material de alimentación es importante para determinar la capacidad y la eficiencia del equipo de trituración. Algunas trituradoras están diseñadas para manejar material fino, mientras que otras son más adecuadas para materiales más gruesos.

- Tamaño de Salida Requerido: El tamaño del producto final deseado influye en la selección del equipo de trituración. Algunas aplicaciones requieren productos finales más gruesos, mientras que otras necesitan productos finos y uniformes.

- Capacidad de Producción: La capacidad de producción necesaria es un factor clave en la selección del equipo de trituración. Debe elegirse un equipo con la capacidad adecuada para satisfacer los requisitos de producción del proyecto.

- Costo de Operación y Mantenimiento: Se deben considerar los costos operativos y de mantenimiento asociados con el equipo de trituración. Es importante seleccionar equipos que sean eficientes en términos de consumo de energía y que requieran un mantenimiento mínimo para minimizar los costos a largo plazo.

- Espacio Disponible: El espacio disponible en el sitio de trabajo también es un factor importante a considerar. Algunos equipos de trituración son más compactos y pueden ser más adecuados para sitios con espacio limitado.

- Movilidad: En ciertos proyectos, la movilidad del equipo de trituración puede ser esencial. Equipos móviles como trituradoras sobre orugas o montadas en remolques pueden ser preferibles para proyectos en ubicaciones remotas o que requieran desplazamientos frecuentes.

- Requisitos Ambientales: Es importante considerar los requisitos ambientales y de seguridad al seleccionar el equipo de trituración. Algunas trituradoras están equipadas con sistemas de supresión de polvo y características de seguridad avanzadas para cumplir con las regulaciones ambientales y de seguridad.

Las pruebas y ensayos de agregados pétreos

Antes de utilizar los agregados pétreos, se someten a una serie de pruebas y ensayos para garantizar su calidad y conformidad con los estándares técnicos. Algunas de estas pruebas incluyen:

- Prueba de resistencia a la compresión: Esta prueba evalúa la capacidad de un agregado para resistir fuerzas de compresión. Se realiza aplicando una carga gradualmente sobre una muestra del agregado hasta que se fractura. La resistencia a la compresión es crucial para determinar la capacidad de los agregados para soportar cargas verticales, como la elaboración de concreto, la construcción de bases y sub-bases de carreteras y estructuras de carga.

- Prueba de absorción de agua: Esta prueba mide la cantidad de agua que puede absorber un agregado pétreo y se expresa como un porcentaje del peso seco del material. La absorción de agua puede afectar la durabilidad y resistencia de los agregados, especialmente en ambientes húmedos o con ciclos de congelación y descongelación. Los agregados con alta absorción de agua pueden ser propensos a la degradación y pérdida de resistencia con el tiempo. Por lo que la absorción de agua puede afectar la durabilidad del concreto y la resistencia a la intemperie de las estructuras.

- Prueba de abrasión: Esta prueba evalúa la resistencia del agregado a la abrasión, que es la acción de desgaste causada por la fricción y el roce. Se realiza sometiendo el agregado a un proceso de desgaste controlado y midiendo la pérdida de peso resultante. La resistencia a la abrasión es importante para la durabilidad de los pavimentos y otras aplicaciones donde el agregado está sujeto a desgaste por tráfico vehicular y otros factores. La prueba de abrasión Los Angeles y la prueba de abrasión por desgaste en la máquina de los Ángeles son dos de las pruebas más comunes para evaluar la resistencia a la abrasión de los agregados.

- Prueba de forma de las partículas: Esta prueba evalúa la forma y textura de las partículas del agregado, que puede afectar la resistencia y trabajabilidad del concreto. Se realizan mediciones de la forma de las partículas utilizando técnicas como el índice de forma o la evaluación visual. Los agregados con formas irregulares pueden requerir más cemento para lograr una buena compactación y resistencia del concreto.

- Prueba de densidad y peso específico: Esta prueba determina la densidad y el peso específico de los agregados, que son importantes para calcular el volumen y la masa de material en una mezcla de concreto. Se realizan mediciones de la densidad y el peso específico utilizando métodos como la inmersión en agua y el picnómetro. La densidad y el peso específico del agregado pueden afectar la resistencia y la durabilidad del concreto. La densidad aparente y la densidad real son dos parámetros que se pueden medir mediante estas pruebas.

- Prueba de contenido de materiales finos: Estas pruebas determinan la cantidad de material fino presente en los agregados pétreos, como arcilla, limo y partículas de tamaño inferior a 75 micras. Los materiales finos pueden afectar la trabajabilidad y la resistencia del concreto, así como la adherencia del asfalto en mezclas asfálticas. La cantidad de materiales finos se determina mediante técnicas de lavado y tamizado.

Además de estas pruebas, existen otras pruebas y ensayos específicos según las características y requisitos de los proyectos de construcción. Es importante realizar estas pruebas de manera regular durante la producción y el suministro de agregados pétreos para garantizar la calidad, el rendimiento y conformidad con los estándares técnicos y normativas en una variedad de aplicaciones en la ingeniería civil, desde la construcción de carreteras y pavimentos hasta la elaboración de concreto para estructuras y obras de infraestructura.

Relacionado

Diferencias Entre Concreto y Mortero en Ingeniería Civil y Construcción.

Métodos de Diseño de Mezclas de Concreto